Mıknatıs Nasıl Seçilir?

Mıknatıslar etrafımızda yaygın olarak kullanılsa da, genellikle cihazların içinde kullanıldığı için onları doğrudan göremiyoruz. Bir mıknatıs seçmek için aşağıdaki adımlardaki bilgileri inceleyelim.

1.MALZEME TÜRÜNE GÖRE SEÇİM

Başlıca mıknatıs türleri neodyum mıknatıslar, ferrit mıknatıslar, samaryum kobalt mıknatıslar ve alnico mıknatıslardır. Her türün farklı özellikleri vardır. Kullanacağımız yere uygun mıknatıs seçmek için özelliklerdeki farklılıkları kontrol edelim.

|

ÖRNEK Ø10X10mm |

MIKNATIS |

SEMBOL |

ELEMENT |

AVANTAJLAR |

DEZAVANTAJLAR |

KULLANIM ALANLARI |

|

Neodyum |

NdFeB |

Neodyum Demir Bor |

Şu anda var olan en güçlü mıknatıs. Manyetik kuvveti yüksektir. Özel ölçü ve şekiller düşük adetli üretim partileri ile üretilebilir. Son zamanlarda en yüksek talep gören mıknatıstır. |

Kolay paslanır, bu nedenle yüzey işleminden geçirilmelidir. Genellikle nikel kaplamadır. Hammaddeleri nadir bulunan maddeler olduğu için fiyatları yüksektir. |

Sabit disk, MRI, hibrid otomobiller |

|

Ferrit |

Fe2O3 BaCO3 veya SrCO3 |

Ferrik oksit baryum karbonat veya stronsiyum karbonat |

Düşük maliyetli olduğu için yüksek hacimli üretimlerde kullanımı uygundur. Nispeten iyi bir çekim gücüne de sahiptir. |

Kolayca kırılabilirler, çatlayabilirler. Kalıp gerektirdiği için yüksek adetli üretim partileri gerektirir. |

Hoparlörler, monitörler |

|

Samaryum Kobalt |

SmCo |

Samaryum Kobalt |

Mükemmel bir manyetik zorlamaya * sahiptir. Yüksek sıcaklıktaki ortamlarda kullanım için uygundur. |

Kırılgandır. Hammaddeleri nadir bulunan maddeler olduğu için fiyatları yüksektir. |

Motorlar |

|

Alnico |

Alnico |

Alüminyum nikel kobalt |

Mükemmel mekanik mukavemete sahiptir. Manyetik alana maruz kalsa bile kolayca demanyetize olabilir. Yüksek sıcaklıklı ortamlarda kullanım için uygundur. |

Kalıp gerektirdiği için yüksek adetli üretim partileri gerektirir. |

Hassas makineler Yüksek ısılı süreçler |

|

Esnek Mıknatıs |

CM |

Klorlu Polietilen |

Reçine ve ferrit mıknatıs tozu karışımından yapılır, esnektir ve istediğiniz şekle kolayca işlenebilir. |

Reçine ve ferrit mıknatıs tozu karışımından yapılır, esnektir ve istenilen şekle kolayca işlenebilir. |

Araç çıkartmaları Asansör, reklamcılık, marketler vb. |

* Manyetik zorlama (Coercivity): Manyetik bir materyalin manyetikliği giderilmeden harici bir manyetik alana dayanma kabiliyetinin bir ölçüsüdür.

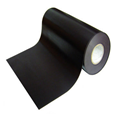

2.BOYUT VE ŞEKLE GÖRE BİR MIKNATIS SEÇME

Mıknatısın özellikleri, boyut ve şekle (yuvarlak, halka, kare vb.) göre büyük ölçüde değişecektir. Mıknatısı yerleştirmek istediğiniz nesneye uyup uymayacağını, mıknatısın çok kalın veya çok ince olup olmadığını göz önünde bulundurarak kullanımı en kolay olan boyutu seçin.

Mıknatıslar için, değişen geniş bir boyut ve şekil yelpazesine sahibiz.

Örneğin;

Yuvarlak neodyum mıknatıslar için çapı Ø1mm ila Ø100mm arasında değişen ölçülerimiz mevcuttur;

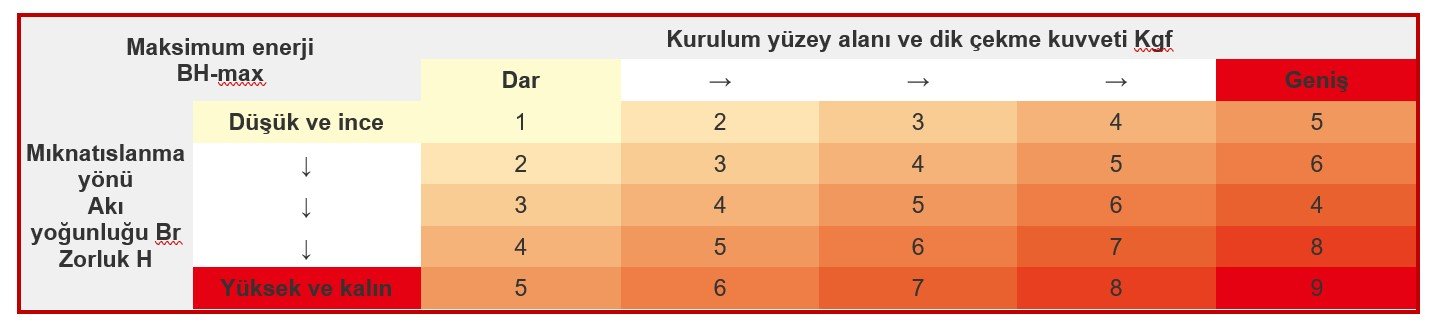

3.DİK ÇEKİM KUVVETİNE GÖRE BİR MIKNATIS SEÇME

Dik çekim kuvveti ve manyetik akı yoğunluğu birbiriyle orantılı değildir. Montaj alanı büyüdükçe dik çekim kuvveti artar.

|

N35 Neodyum |

Ø100x10mm |

Ø10x100mm |

|

Manyetik Akı Yoğunluğu |

117mT |

546mT |

|

Dik Çekim Kuvveti |

50kg |

4.2kg |

4.MANYETİK AKI YOĞUNLUĞUNA GÖRE BİR MIKNATIS SEÇME (GAUSS, MİLLİTESLA)

Manyetik akı yoğunluğu (gauss, millitesla), referans değeri olarak verilir. Manyetik akı yoğunluğu birim alan başına manyetik akıya (manyetik alan çizgisi sayısı) karşılık gelir. SI birimine tesla (T), CGS birimine (Mx / cm2) gauss (G) denir.

Ürünün işlenmesinden ve tamamlanmasından sonra gösterilen bir özellik olan yüzey manyetik akı yoğunluğu, gauss ölçer gibi bir cihaz tarafından ölçülen bir değer veya hesaplamalara dayalı olarak tahmin edilen bir değer olabilir. Mıknatıs endüstrisinde yüzey manyetik akı yoğunluğunu ölçmek için belirlenmiş bir standart yoktur, çünkü ölçüm cihazları, ölçüm ve hesaplama formülleri için çevresel koşullar üreticiye göre değişir.

Manyetik akı yoğunluğu ve dik çekim kuvveti birbiriyle orantılı değildir. Mıknatıs mıknatıslanma yönünde ne kadar kalın olursa, manyetik akı yoğunluğu o kadar yüksek olur.

Şekle göre kategorize edilen özellikleri karşılaştıralım;

|

N35 Neodyum |

Ø100x10mm |

Ø10x1mm |

Ø10x10mm |

Ø10x100mm |

|

Manyetik Akı Yoğunluğu |

117mT |

113mT |

488mT |

546mT |

|

Dik Çekim Kuvveti |

50kg |

0.5kg |

3.4kg |

4.2kg |

|

Isıya dayanıklılık (ortalama 80 ℃) |

60℃ |

60℃ |

105℃ |

150℃ |

Şekle göre tüm özelliklerin eğilimleri arasındaki ilişki;

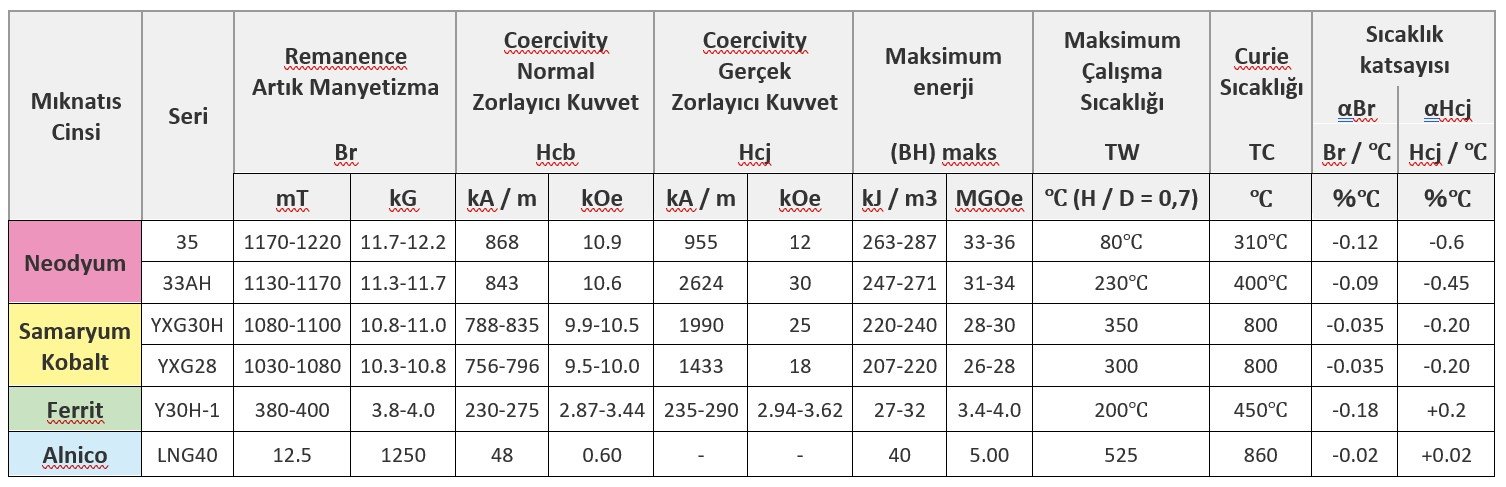

5.KULLANIM ORTAMININ SICAKLIĞINA GÖRE BİR MIKNATIS SEÇME

Bir mıknatısın manyetizması çevresel sıcaklığa göre tekrar tekrar güçlüden zayıfa veya tersi yönde değişir. Sıcaklık sadece bir derece yükselirse, mıknatıs zayıflar ve sıcaklık bir derece düşerse tekrar güçlenir. Bu nedenle, ortam sıcaklığınıza uygun bir mıknatıs seçerken, malzemenin tutarlılığını bilmenize yardımcı olur. Sıcaklık katsayısı ve maksimum çalışma sıcaklığı, zorlayıcılıktan (Coercivity) hesaplanabilir. Maksimum çalışma sıcaklığı, ısıya dayanıklı sıcaklık olarak adlandırılır.

Genellikle manyetizma soğuduktan sonra tamamen orijinal haline döner. Ancak, sıcaklık ısı direnç sıcaklığını aşarsa manyetizma aşılan miktarla orantılı olarak kaybolacağı için normal sıcaklığa geri dönülse bile kayıp edilen manyetizma geri döndürülemez. Bir mıknatısın ısı nedeniyle manyetizmasının azaltılmasıyla yeniden manyetikleştirilmesi, manyetizmayı neredeyse orijinal haline getirebilir. Ayrıca, ısı direnci sıcaklığı, manyetizmanın tamamen kaybolduğu Curie sıcaklığı değildir. Sıcaklık Curie sıcaklığını aşarsa, mıknatıs manyetizmasını tamamen kaybedecek ve sadece düz bir taş olacaktır.

Isı direnci, malzeme aynı özelliklere sahip olsa bile mıknatısın şekline göre değişecektir, çünkü ısı geçirgenliği mıknatısın boyutuna (şekline ve kalınlığına) göre değişecektir. Mıknatıs mıknatıslanma yönünde daha kalınsa ısı direnci daha yüksek ve daha ince ise daha düşük olacaktır. Özelliklerde belirtilen maksimum çalışma sıcaklığı, garanti edilen bir değer değil, bir referans değerdir.

|

N35 Neodyum |

Ø10x1mm |

Ø10x10mm |

|

Isıya dayanıklılık (ortalama 80 ℃) |

60℃ |

105℃ |

6.KOROZYON DİRENCİNE GÖRE BİR MIKNATIS SEÇME

Neodyum mıknatıslar kolayca paslanır, bu nedenle paslanmayı önlemek kaplanırlar. Kullanım yerine göre kaplama seçilmelidir. Kaplama performansları tuzlu su testi ile ölçülür.

JIS Z2371 Standardına göre Tuzlu Su Testi;

|

|

HDC Epoksi Kaplama MF304 |

Normal Epoksi Type1 |

Pas önleyici Çinko Astar. Otomotiv için |

HDC Polyemit Kaplama MF305 |

Normal Epoksi Type2 |

3 Katmanlı Nikel Kaplama |

|

Test Başlangıcı |

|

|||||

|

72 saat Sonra |

|

|||||

|

312 saat Sonra |

|

|||||

|

504 saat Sonra |

|

|||||

JIS Z2371 Tuz Sprey Testi: 37-39℃ 5%NaCl PH6.5-7.0 1.5ml/Hr

7.ÖZELLİKLERİNE GÖRE BİR MIKNATIS SEÇME

Lütfen çalışma ortamına uygun manyetik ve fiziksel özelliklere sahip mıknatısları seçin.

Manyetik özelliklerin karşılaştırılması;

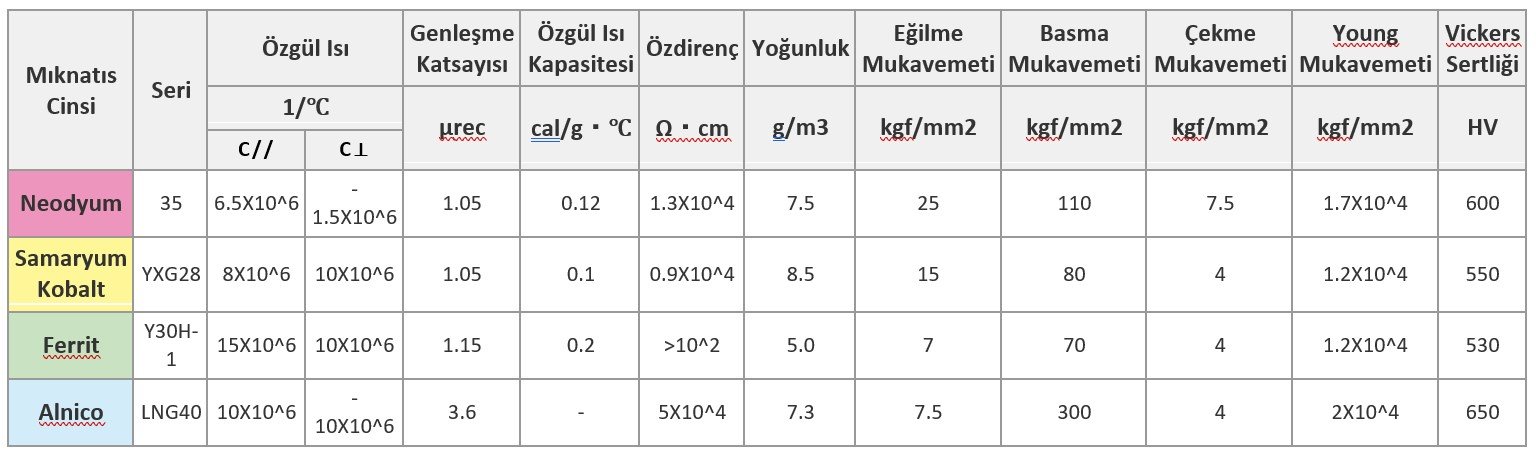

Fiziksel özelliklerin karşılaştırılması;